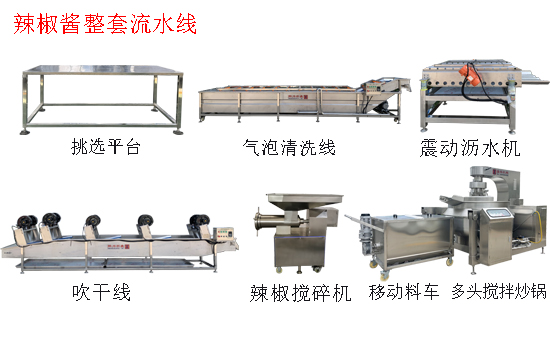

酱料生产前处理所需设备:挑选线、清洗线、漂烫线、冷(lěng)却线、切丁机、脱水机、打椒机、冻肉(ròu)切丁机、油炸锅、斩拌机

酱料炒制设备:电磁多(duō)头炒锅、中转搅拌料车、自动上(shàng)料控制系统(tǒng)

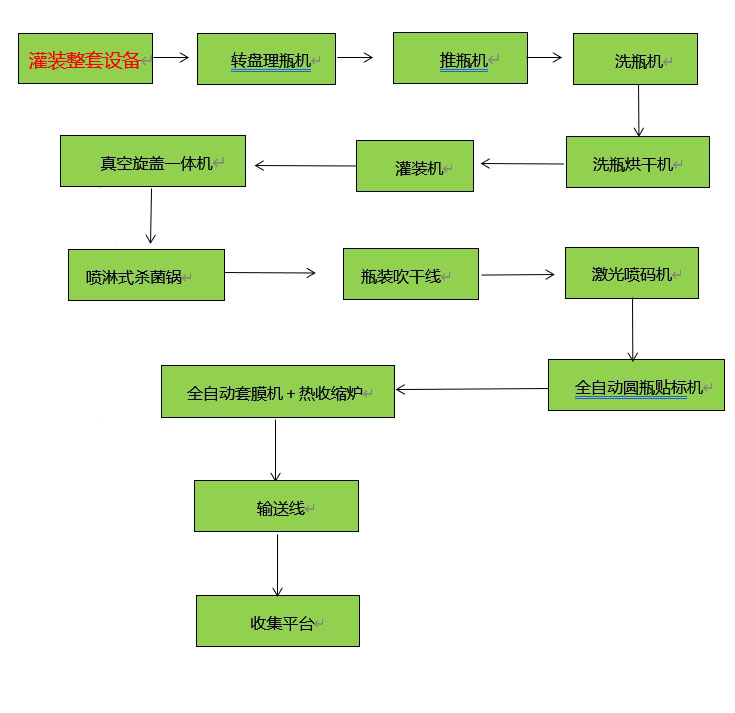

酱料瓶装所需设备:转盘理(lǐ)瓶机、推瓶机、洗瓶机、洗瓶烘干机、灌(guàn)装机、真空旋盖(gài)一体机、喷淋式杀菌锅(guō)、瓶(píng)装吹(chuī)干线、全自动圆瓶贴(tiē)标机、激光喷码机、收集平台

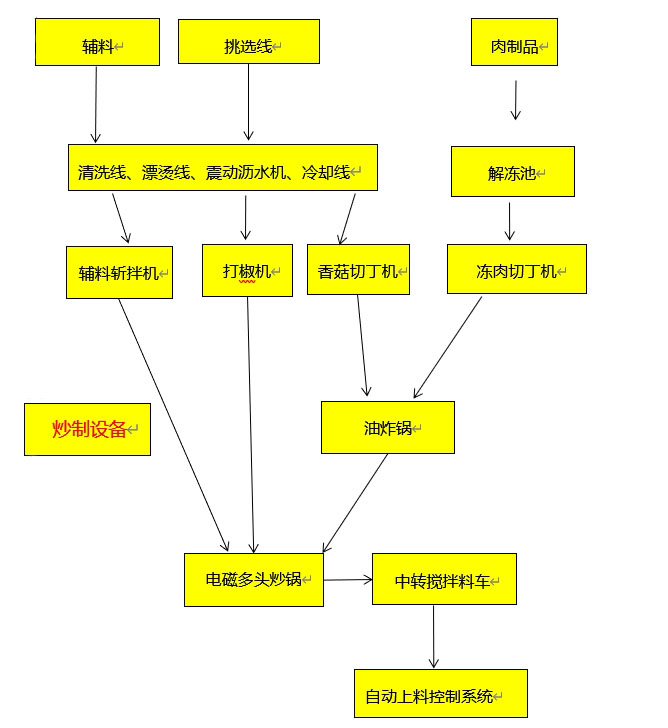

工(gōng)艺流程:

1、生产流程提(tí)要:

原材料(liào)库:单独(dú)设原材料库(kù)房,将原料分类存放。

原料预(yù)处理车间:原料从(cóng)原料库中取出,经拣选、清洗、初加工、称量、配比(bǐ)后(hòu)盛装(zhuāng)待(dài)用。

炒制车间:设备油炸(zhà)锅油炸牛(niú)肉、蘑菇,设(shè)自动炒(chǎo)酱(jiàng)炒制物料(liào)-炒锅将物料炒制完成后自(zì)动翻转倾倒至中(zhōng)转储存罐内→通过泵及管道(dào)输送至灌装车间,

灌装(zhuāng)车间:人工将玻璃瓶放入理瓶机→洗瓶机→烘干机→自动灌装机-真空旋盖机(jī)→杀(shā)菌→贴标机→喷码机→人工装箱→封箱机→入(rù)库。

成品库房:单设成品库房。

2、详(xiáng)细生产工艺介绍:

原料介(jiè)绍:生产香菇牛肉(ròu)辣椒酱的主要原料有香菇(gū)、辣椒、牛肉、食(shí)用油、花椒、八(bā)角、芝麻、花生、蒜、姜、味精、食盐、糖、酱油等。

原料预处理:

新鲜(xiān)辣椒:人工拣(jiǎn)选去杂,气浴清洗机内清洗,风干沥水后进辣椒切丁(dīng)机切丁,不锈钢盆盛装待用。

香菇:人工拣选去杂,清洗线清洗,风(fēng)干沥水后,切丁机(jī)切碎,油炸锅油炸后不锈钢盆盛装待用。

牛肉(ròu):冻肉切条机切成条,然后切丁机切丁,然后进(jìn)解冻池解冻后,不锈钢盆盛装待用。

生姜:人工拣选去杂清洗,斩拌机斩拌(bàn)成颗粒(lì)。不锈钢盆盛装待用。

大蒜:人工(gōng)拣(jiǎn)选(xuǎn)去杂,斩拌机斩(zhǎn)拌成(chéng)蒜泥(ní)。不锈钢盆盛装待用。

干(gàn)辣椒:可直接购(gòu)进辣椒粉。

植物油:储油罐储存,热(rè)油锅预(yù)热,恒(héng)温保存。

香莘料:花椒/大料等人工拣选去杂,不锈钢盆盛装待用。花(huā)生:进胶体(tǐ)磨研磨成酱,不锈(xiù)钢盆盛装待(dài)用。

芝麻:进(jìn)胶体磨(mó)研磨(mó)成酱,不锈钢盆盛装(zhuāng)待用。

配料:配料工按(àn)工艺配方(fāng)要求,称量配置单锅所需物料,计量、标识后入桶备用,用地牛或小车送至炒制车间。所需设备有:计量(liàng)称/料(liào)桶/平台等(děng),具(jù)体要求:

工(gōng)作前必(bì)须对所使用的称量用具进(jìn)行校正。

根据生产计划安排,对(duì)所需原(yuán)料进行领用,并进行感官检验。

严格按照生产配方进行配料,不得(dé)漏称、错称和随意改变配方,并进行(háng)不定时抽查复秤,认真填写《配料记录表》配料员按上级下达炒制品种,对(duì)照(zhào)配方逐一(yī)检查所需原辅料是(shì)否备 齐,质量有无异常情况。核查无误后按配方准确称量。

炒制:采用大型全自(zì)动炒料(liào)机炒(chǎo)制(zhì)牛肉辣(là)椒酱(jiàng),电(diàn)磁加热,全(quán)自动控制炒制的时间、温度(dù)、重量,搅拌速度、火力大小等,语音提(tí)示人工投放(fàng)其它物料。炒(chǎo)好物料(liào)自动翻(fān)转倒入(rù)中转搅拌罐内;

中转输送:中转搅拌(bàn)罐对物料中转储存,防(fáng)止物料分(fèn)层,通过泵及管(guǎn)道输(shū)送至罐装车间与罐装机相连。可实现自动给料,即无料(liào)时自动补料,料加满后自(zì)动停(tíng)止。

主要设(shè)备有:储油罐、电磁热油锅、电磁(cí)油炸(zhà)锅、电磁自翻转炸炒锅、热油泵及输油管道、

气动隔膜泵及输酱管道(dào)、中转(zhuǎn)储存罐。

罐装及包装:人工将玻璃瓶放入(rù)理瓶机,经自动理(lǐ)瓶后进(jìn)入洗瓶机再(zài)经(jīng)烘干机烘干后输送线输送至自动灌装机,再(zài)经旋盖机抽真空旋盖后进入(rù)之后进入贴标机贴标,然后塑封机封瓶 口,喷码机喷印日期,装箱平台上人工装箱,封箱机自动封(fēng)箱。各工序无(wú)缝衔接,自动化(huà)控制。

主要设备有:理瓶机、洗瓶(píng)机、烘干机、自动灌装机、真空旋盖机、贴标机、瓶身塑膜机、喷码机、人工装箱平台,缓冲输送线(xiàn)、封箱机。

流程图:

供瓶→洗瓶机→烘干(gàn)灭菌→酱类灌装机→上盖挂盖机→真(zhēn)空旋盖(真空负压储气罐/真空泵/ 链接管道)→贴标→喷码→瓶口套膜→热收缩→人工装箱→封箱机封箱。

理瓶、洗瓶、烘(hōng)干:人工将玻璃瓶放入理瓶机,理瓶机将瓶子自动整理成一排,进入洗瓶机进行冲洗、后经烘干(gàn)隧道烘干、之后经输送线至灌装(zhuāng)机。

灌装旋盖:将炒好的物料按(àn)要求自动定量灌装然(rán)后抽真空旋盖。若采用高温灌(guàn)装,灌装温度

不低于 80℃。若常温灌装需要掌握灌装温度(dù)使物料不分层,易于灌装。采(cǎi)取(qǔ)人工上盖,抽真(zhēn)空旋盖的方(fāng)式。

灭菌:采用高温灭菌方式,灭菌速度快,效果好。前(qián)后设集瓶机和放瓶装置,方便(biàn)工序衔接。

降温清洗线:如果有灭菌工艺,则需增加降(jiàng)温清洗线对(duì)瓶身进行(háng)降温清(qīng)洗。

风干:设风干(gàn)机对(duì)瓶(píng)身上的水进行吹干,方便后道工序工作。

贴标:输送线带动瓶子进入贴标机(jī)自动(dòng)贴标(不干胶标签)。

喷码:输送线(xiàn)带动瓶子进入喷(pēn)码(mǎ)区喷印(yìn)日期。

装箱:设人工装箱平台(tái)、人工开箱、装箱。

封箱:自动封箱机上下(xià)胶带(dài)封箱、人工入库人工装箱,封箱机(jī)自动封箱。各工序无缝衔接,自动化控制。

主要设备有:理瓶机、洗瓶机、烘干机、自动灌装机、真空旋盖机、贴标机、瓶身塑膜机、喷码机、人工装箱平台,缓冲(chōng)输送线(xiàn)、封箱(xiāng)机。